“Je moet een lange adem hebben. Haak niet na het eerste Lean project af”

Voor ons lustrumjaar interviewden we een van de partnerbedrijven van het eerste uur. GSE Dispensing bouwt machines voor het verwerken en mengen van inkt en helpt klanten ook om Lean te werken en zo inkt te besparen. Maarten Hummelen, directeur en mede-eigenaar, ging in gesprek met Arian Hofland.

Eerste kennismaking met het HAN Lean QRM Centrum

Maarten: “De eerste kennismaking moet ergens voor 2012 zijn geweest. Ik was deelnemer bij een van de allereerste HAN Lean events en raakte daar in gesprek met Vincent Wiegel. Op een later moment hebben we naar verschillende samenwerkingsvormen gekeken, waarbij ik aangaf ‘laten we eerst maar eens met studenten beginnen.’ Zo begon onze samenwerking met de inzet van 2 studenten die een 5S-exercitie hebben gedaan en een verbeterproject rond onze modulebouw hebben uitgevoerd. En dit had direct effect! De belangrijkste uitkomst was dat we meer met pull zijn gaan werken en er meer flow in het proces kwam.”

Partnerschap op veel gebieden

In de daarop volgende jaren was er op allerlei vlakken contact en over en weer overdracht van kennis. Zo waren lectoren Vincent Wiegel en Jannes Slomp spreker op verschillende GSE klantevents, volgde Maarten een masterclass Quick Response Manufacturing van Rajan Suri en deden Arian Hofland en Gerlinde Oversluizen een lego-game bij GSE. Om de Lean en QRM-filosofie meer in te bedden in de organisatie ontstond kort daarna het idee om alle medewerkers te trainen op het gebied van Lean. In 2019 is er door Arian en Wilfred Knol van de HAN gestart met het organiseren van een drietal werkplaatsen* Lean en Continu Verbeteren voor teams uit verschillende disciplines binnen GSE.

Stoppen met Lean, verder met continu verbeteren

In februari 2023 werd de laatste werkplaats afgerond. Maarten: “Het is heel goed dat we voor meerdere sessies hebben gekozen. Want iedere werkplaats levert niet alleen afgebakende verbeterprojecten op, de werkplaats verbetert zichzelf ook iedere ronde weer. Zo bleek bijvoorbeeld de ondersteuning van Minor Lean studenten goed te werken. Ook blijf je zo continu aandacht besteden aan Lean. Hadden we voor maar één werkplaats gekozen, dan was het waarschijnlijk doodgebloed. Verder hebben de werkplaatsen ons geleerd dat je door goede scoping veel bereikt. Bij de eerste werkplaats waren we veel te ambitieus, maar in de opvolgende zoomden we telkens in op een stukje van ons proces en keken hoe we dat specifieke stuk konden verbeteren.” Maarten vult aan: “Waak er ook voor dat praktisch ingestelde medewerkers die graag stappen willen maken aangehaakt blijven. Zo kwamen we bij de afronding van de laatste werkplaats met collega’s samen en zei ik: ‘we stoppen met Lean en gaan verder met continu verbeteren!’ Medewerkers moeten af van het gevoel dat we alleen maar gele post-its blijven plakken. We zijn een lerende organisatie, we blijven ons continu ontwikkelen door te blijven leren en verbeteren. Lean en Smart passen daar goed bij.”

Waak er voor dat praktisch ingestelde medewerkers die graag stappen willen maken aangehaakt blijven.

Leerpunten

Door een verbeterproject van twee Minor Lean studenten werd aan de hand van een A3 onderzocht hoe de werkplaatsen voortaan een beter vervolg konden krijgen. Hieruit kwamen de volgende verbeterpunten naar voren:

- Niet meer zelf trekken, maar via teams onderwerpen die je samen vaststelt op laten pakken.

- Mensen zelf laten kiezen waaraan ze een bijdrage willen leveren

- KPI’s opstellen en koppelen aan lange termijn doelen

- Een “lean facilitator” aanwijzen

- Geregeld lunchsessies waar de voortgang in de verschillende werkgroepen na een gezamenlijk broodje wordt gepresenteerd

Vier verbetergroepen op strategische focuspunten

Naast het onderzoek van de studenten, werd ook een medewerkerstevredenheidsonderzoek uitgevoerd. Hieruit kwam ook naar voren dat de strategie niet bij iedereen helder is. Maarten: ‘Vanuit het MT zijn we hier direct op gaan sturen. We hebben de strategie toegelicht en vier verbetergroepen gedefinieerd op basis van onze strategische focuspunten. Deze verbetergroepen zijn:

- CTO (Configure To Order)

- Fieldservice

- Verbeteren van de orderrealisatie van “specials”

- Voorraadreductie

Voor deze groepen is alleen een trekker benoemd, verder waren de teams nog leeg. Medewerkers werden uitgenodigd aan één van deze teams deel te nemen en zo, vanuit de medewerkers, hebben de groepen zich gevormd. In een eerste sessie hebben zij inmiddels hun doelen voor de komende periode gepresenteerd. Daarbij zijn zelfs al een aantal KPI’s gedefinieerd.

Rol van de manager

Binnen GSE zal door Patrick Apeldoorn, Lean facilitator, met de 4 verbetergroepen een performancebord worden bijgehouden om actief te kunnen sturen op de KPI’s die zijn bepaald. Wilfred Knol blijft ook nog een periode betrokken bij de begeleiding van Patrick en de verbetergroepen. Een mooi initiatief! Arian vraagt hoe Maarten zijn rol ziet in de deze fase van continu verbeteren. Maarten: “We hebben twee keer per maand een MT-vergadering, de ene keer gaan we vooral in op de cijfers en resultaten, de andere keer komen de verbeterteams en -acties aan bod.” Arian: “Goed om te horen, maar ga je ook zelf wel eens bij de verbeterborden staan? Zodat concrete vragen direct aan jou gesteld en zelfs direct opgelost kunnen worden? Maarten: “We zijn nog maar net gestart met de groepen. Mijn valkuil is dat ik teveel op de “driver seat” ga zitten, maar het lijkt me inderdaad een goed idee om erbij te gaan staan en mijn betrokkenheid te tonen."

Het is nooit first time right, je blijft leren!

Leren van Lean

Wanneer we Maarten vragen wat ze binnen GSE in de afgelopen jaren hebben geleerd van alle trajecten zegt hij: “Het is nooit first time right, je blijft leren! Begin gewoon met iets kleins en experimenteer, kijk hoe je waarde toevoegt en ga vandaar uit verder. Als bedrijf hebben we ook geleerd dat we nog te veel vanuit de verschillende producten denken, dit moet en kan anders: meer vanuit functies en modulair oplossen." Hij sluit af met: “Lean denken is denken vanuit klantwaarde. Alles wat wij binnen GSE doen, doen we vanuit de gedachte dat het waarde moet toevoegen voor de klant! En Lean sluit hier perfect bij aan!”

* Over werkplaatsen Lean en Continu Verbeteren

In een werkplaats Lean en Continu Verbeteren werk je met een groep van circa 12 medewerkers aan een 2 of 3 verbeterprojecten. In 5 sessies gaan de deelnemers in kleinere groepen aan de slag met een actueel verbeterproject. Ze krijgen verschillende Lean methoden en technieken aangereikt, die ze direct toepassen in het project.

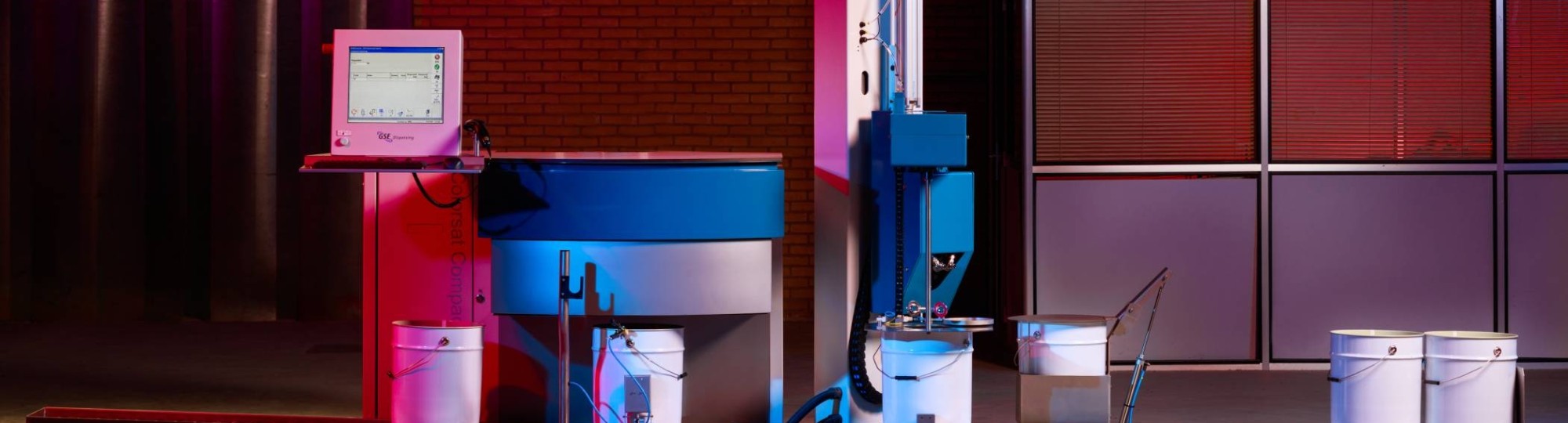

Over GSE Dispensing

GSE is gevestigd in Brummen en levert robuuste, snelle en slimme systemen, software en services om inkt-gerelateerde verspillingen in het drukproces te minimaliseren. Met meer dan 45 jaar ervaring in de verpakkings-, textiel- en verfindustrie heeft het bedrijf een installed base van meer dan 2.100 automatische doseersystemen en softwarepakketten in 90 landen.

Over het HAN Lean QRM Centrum

Het HAN Lean QRM Centrum is als kenniscentrum verbonden aan de Hogeschool van Arnhem en Nijmegen. We stimuleren de ontwikkeling, overdracht en circulatie van kennis op het gebied van Lean en continu verbeteren. Met bedrijven en studenten voeren wij praktijkgericht onderzoek uit naar het continu verbeteren van bedrijfsprocessen door het toepassen van Lean, QRM en Smart technologie binnen productontwerp en manufacturing. Zo laten we onderzoek, onderwijs en het bedrijfsleven beter op elkaar aansluiten, en profiteren bedrijven en studenten steeds van de nieuwste kennis! Een specifiek aandachtsgebied hierbij is het leren en veranderen binnen organisaties.

Bent u benieuwd wat partnerschap met ons centrum voor u kan betekenen?

Neem dan contact op met:

Stef Tiggeloven, Coördinator HAN Lean QRM Centrum

E S.Tiggeloven@han.nl

Blijf op de hoogte

Meld u aan en ontvang onze nieuwsbrief rond onderwijs, onderzoek, publicaties en evenementen op het gebied van Lean en continu verbeteren eens per maand.