HAN-studenten dragen bij aan grote uitbreidingsgolf van TenneT

Studenten ontwikkelden een testkast voor hoogspanningsstations, in opdracht van TenneT. Dankzij de kast zijn per locatie minder test-coördinatoren nodig. En dat is precies de bedoeling, want er is de komende jaren meer werk dan de technici van het bedrijf aankunnen.

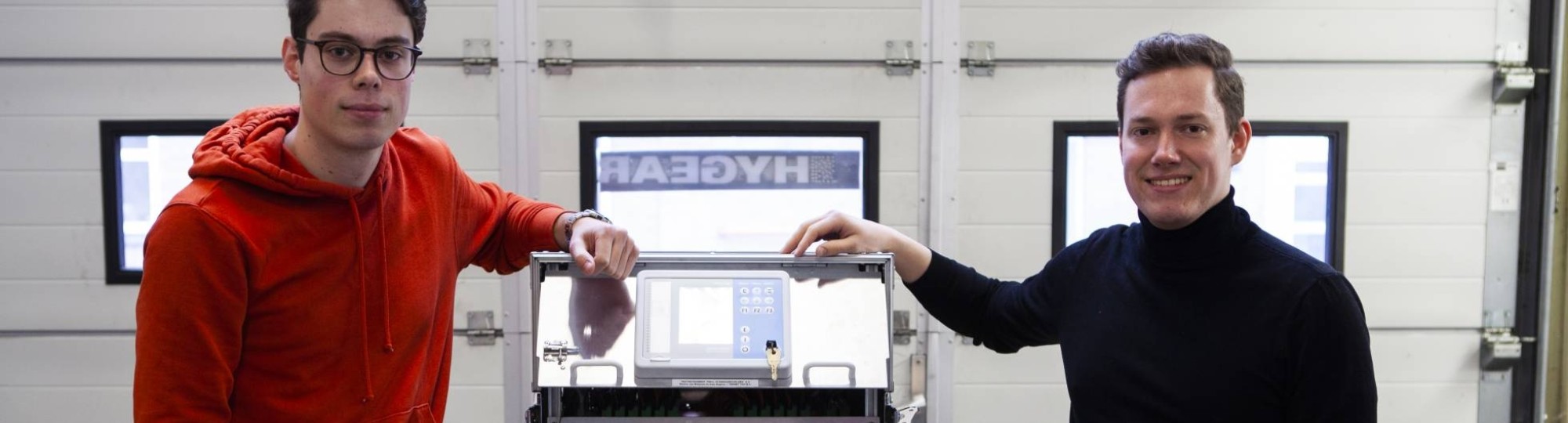

Op het Industriepark Kleefse Waard (IPKW) in Arnhem staat sinds kort een testkast voor hoogspanningstechnologie. Het is een metalen omhulsel, gevuld met draden en andere hardware. Op de voorkant prijkt een klein scherm met knoppen, aan de achterkant zit een groot aantal ingangen voor verschillende stekkers. De kast ziet er voor de leek niet bepaald revolutionair uit, maar de technici die er aan werken weten wel beter.

De kast werd gebouwd door afstudeerder Reinier van Beijnum en stagiair Sam Degens, beiden student Elektrotechniek op de Hogeschool van Arnhem en Nijmegen (HAN). Dat deden zij in opdracht van TenneT, key partner van SEECE. Deze hoogspanningsnetbeheerder ontwikkelt methoden om het elektriciteitsnet op een efficiëntere manier uit te breiden en te onderhouden. De testkast die de twee studenten bouwden, levert daar een bijdrage aan.

De grote uitbreidings- en vervangingsgolf

TenneT staat voor een enorme opgave, legde Robert-Jan de Bes (Head Cables & Overhead Lines bij TenneT) kort geleden in een interview al uit. Guido Nijenhuis, projectleider bij TenneT en opdrachtgever van de studenten, onderschrijft dit. “We zitten middenin een energietransitie, er komt heel veel werk richting TenneT. Het net wordt bijvoorbeeld uitgebreid, omdat er meer elektriciteit wordt gebruikt en opgewekt.” En dat is niet de enige uitdaging. “We hebben ook allerlei onderhoudsprojecten, omdat delen van het net verouderd zijn. Dus de druk neemt aan twee kanten toe.”

Hoe kan de hoogspanningsnetbeheerder deze enorme klus klaren? Dat is niet gemakkelijk. Omdat TenneT – na zijn oprichting in 1998 – verschillende onderdelen van het elektriciteitsnet overnam van regionale partijen, is de infrastructuur die het bedrijf beheert niet uniform. Oftewel: het ene hoogspanningsstation is het andere niet. Bij veel onderhoudsklussen of uitbreidingen is maatwerk nodig. Dat is tijdrovend en zet de betaalbaarheid van onze energievoorziening onder druk.

TenneT verzet meer werk met minder mensen

Daar komt bij dat de mensen die het onderhouds- en uitbreidingswerk moeten doen, moeilijk te vinden zijn. Er is een tekort aan energieprofessionals in Nederland. “Technici staan niet zomaar klaar en die heb je ook niet in een jaar opgeleid”, zegt Nijenhuis. “Voordat je voldoende personeel hebt om het werk uit te voeren, ben je een paar jaar verder. Maar die tijd hebben we niet. Dus we moeten echt anders gaan werken. De vraag is: hoe kunnen we sneller en simpeler handelen?”

TenneT riep verschillende projecten in het leven, waaronder bay replacement. De netbeheerder werkt met partners aan standaardisatie van hoogspanningsstations die vervangen moeten worden. Het gaat om zo’n 145 stuks. Zodra een standaard ontwikkeld is, kan nieuwe technologie efficiënter geproduceerd en geïmplementeerd worden. Hoogspanningsvelden kunnen zelfs kant-en-klaar naar de stations gereden worden, waardoor minder werk op locatie nodig is. Een ander project is standaardvelden; dat is gericht op een efficiënte uitbreiding van hoogspanningsvelden.

“Voordat je voldoende personeel hebt om het werk uit te voeren, ben je een paar jaar verder. Maar die tijd hebben we niet. Dus we moeten echt anders gaan werken. De vraag is: hoe kunnen we sneller en simpeler handelen?”

Minder manuren kwijt aan testen

Terug naar de testkast van de elektrotechniekstudenten. Wat heeft die te maken met deze grote efficiëntieslag van TenneT? Nieuwe apparatuur moet niet alleen geproduceerd en geplaatst worden, de netbeheerder moet ook checken of alles naar behoren werkt. Voordat nieuwe velden in gebruik genomen worden, worden deze getest. “We hebben test-coördinatoren die met een multimeter elk signaaltje testen. Dat kost heel veel tijd. En het is niet dat er heel veel test-coördinatoren beschikbaar zijn.”

Als straks alle hoogspanningsvelden gestandaardiseerd zijn, kunnen velden op dezelfde manier getest worden. Dat biedt mogelijkheden voor automatisering. Bijvoorbeeld door het inzetten van een kast voor het testen van secundaire componenten. Het apparaat dat de studenten bouwden, kan aan een veldkast gekoppeld worden. “Met deze kast kun je kijken of elk signaaltje – of de juiste klem of pin – op de connector binnenkomt. Er zijn 26 connectoren, die sluit je allemaal aan, waarna het apparaat alle meldingen zelf kan simuleren”, legt student Sam Degens uit.

De testkast wordt doorontwikkeld

Als de testkast gebruikt wordt, dan is er maar één test-coördinator op locatie nodig. Normaal zijn dat er twee. De kast levert dus een flinke besparing op, in termen van werkuren. Maar of die daadwerkelijk op grote schaal gebruikt gaat worden, is nog de vraag. De testkast is afhankelijk van het gebruik van flexibele kabels en stekkers, waarmee verschillende componenten worden aangesloten. Maar de hoogspanningsnetbeheerder weet nog niet of dit dé manier wordt waarop velden in de toekomst worden opgebouwd.

Hoe dan ook: studenten gaan voorlopig door met dit project. Wanneer Van Beijnum en Degens klaar zijn, is de hardware gereed. Daarna nemen andere technici in spé het stokje over en ontwikkelen zij de software door. “Er moet nog goed onderzoek gedaan worden naar de testfilosofie”, zegt Van Beijnum. Degens vult aan: “Er moet onderzoek gedaan worden met alle coördinatoren die betrokken zijn. Hoe wil je dat dit ding gaat testen? Vanuit daar moet je de software schrijven. Dat is belangrijk voor de acceptatie binnen de organisatie.”

Studenten blijven in de hoogspanningswereld

De studenten ronden het project deze maand af en kijken positief terug op hun opdracht. Ze hadden leerzame gesprekken met allerlei experts binnen de organisatie, keken hun ogen uit op hoogspanningsstations en leverden uiteindelijk een product op waar hun opdrachtgever enthousiast van wordt. “Wat ik heel mooi vind, is dat we nu gewoon een fysiek product hebben”, zegt Nijenhuis. “Het is meer dan een rapport waarmee je langs verschillende afdelingen gaat.”

De testkast is overigens niet het enige resultaat waar TenneT iets aan heeft. De twee studenten specialiseren zich verder in hoogspanningstechnologie. Hiermee zijn weer twee mensen gewonnen voor de hoofspanningswereld, waar de technici niet voor het oprapen liggen.